一、簡介:泵站作為平原河網水利工程的主要建筑物,在近年的水利治理工程中大量出現,在泵站主體施工過程中,如何解決泵站水下結構的防滲問題一直是泵站施工的難點之一,尤其是底板與流道層之間所設置的水平施工縫,更是泵站防滲的重中之重,本次針對泵站底板與流道層側墻之間的施工縫如何合理設置,既保證施工縫的施工質量,也能進一步方便現場施工進行研究。

二、常規施工縫設置方法及存在的問題

1、常規施工縫設置方法

目前常規使用的底板與流道側墻間施工縫設置方法主要有以下兩種:

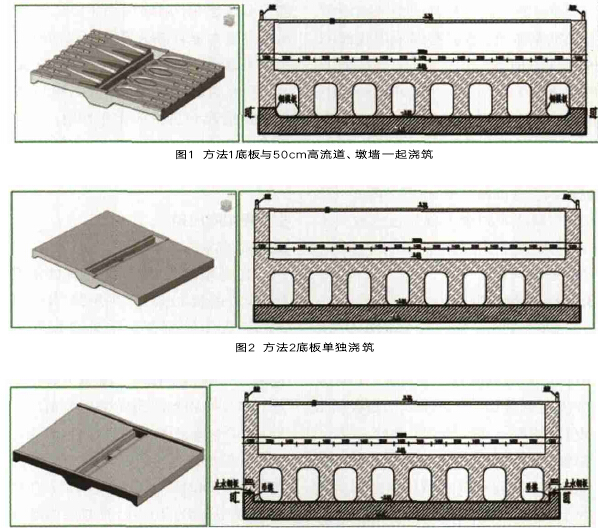

方法1:在澆筑泵站底板的同時澆筑0.5m左右高度的流道層側墻,施工縫布置在流道層上,后續流道層施工前對側墻表面鑿毛作為施工縫;

方法2:在澆筑泵站底板時將底板硅面澆平,后續流道層施工前對底板表面直接鑿毛作為施工縫。

以張馬泵站工程為例,圖1, 2即為上述兩種常規施工縫設置方法:

2、常規施工縫設置存在的問題

方法1存在的問題:

在目前的大型水利泵站中,泵站的進出水流道橫斷面均沿流道軸線漸變,最常見的為矩形斷面漸變為圓形斷面,流道表面均為異形結構,為提高流道層施工質量、降低現場施工難度,目前大型泵站的流道模板一般采用定型加工的鋼模板。因此如按方法1設置施工縫,則需要在底板澆筑前將流道鋼模板加工并安裝到位才能將50cm高的側墻澆筑成形。由于鋼模板加工時間較長,如采用此方案則底板澆筑要受到流道鋼模板加工及安裝進度的制約,很可能導致底板澆筑時間的推遲,對工期有一定的影響;同時由于鋼模板重量大,且支撐部位只能在底板墊層及底板鋼筋上固定、

校準及混凝土澆筑過程的位移控制均非常困難。

方法2存在的問題:

如方法2設置施工縫,由于流道層與底板層的交界面是漸變的,鑿毛范圍隨之變化,因此施工縫鑿毛的范圍不易控制,鑿毛質量很難保證,容易出現滲漏問題;同時因施工縫接觸面較方法1更大,導致底板對流道層側墻的變形約束加大,流道層側墻出現裂縫的可能性增大。

三、臺階式施工縫設置方法及優點

1、臺階式施工縫設置方法

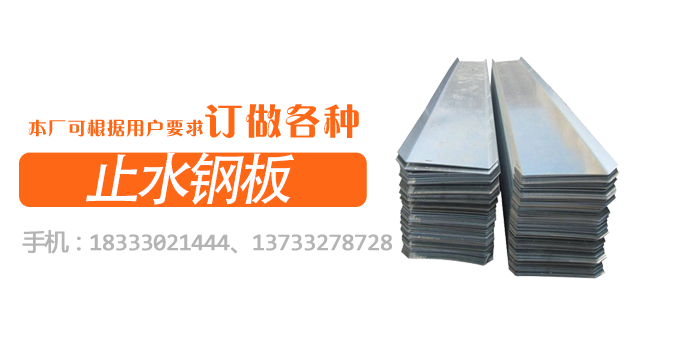

在分析上述兩種常規施工縫設置方法的基礎上,我們考慮采用底板澆筑時將流道層側墻外側號寬度范圍內澆筑提升0.5m形成臺階,并在側墻中設置水平止水鋼板的施工方法,既解決了底板澆筑時提升0.5m流道層整個側墻混凝土時需安裝全部鋼模板施工難度大、進度推遲的問題,同時也解決了平層澆筑時施工縫處止水效果不佳、側墻受約束過大容易導致側墻產生裂縫的問題。

2、臺階式施工縫的優點

臺階式施工縫相對于方法①,流道層側墻外側號寬度范圍內提升0.5m澆筑可采用木模板吊模施工,不需安裝流道鋼模板,大大降低了底板模板安裝、混凝土澆筑的施工難度,消除了鋼模板因下部支撐不穩發生傾覆的安全隱患,同時可做到后續流道層澆筑時一模到底,提高流道層澆筑質量。

臺階式施工縫相對于方法①,底板施工不受流道鋼模板加工、安裝的進度影響,能保證施工工期的正常。

臺階式施工縫相對于方法②,澆筑形成的錯臺結合鋼板止水,增加了滲流長度,保證了施工縫處的止水質量。

臺階式施工縫相對于方法②,施工縫接觸面僅為側墻號寬度及50cm側面,接觸面積大大減小,底板對流道層側墻的變形約束變小,有利于控制流道層側墻產生裂縫。

臺階式施工縫在流道層施工時采用接漿法施工,可保證流道側先后施工結構表觀質量,施工縫基本不可見。

四、工藝原理

采用底板澆筑時流道層側墻外側號寬度范圍內提升0.5m高度,可在流道層為漸變斷面的泵站底板施工時應用,在底板鋼筋綁扎完成后安裝流道層下部鋼筋,同時安裝加固底板模板,流道層側墻位置采用吊模將提升部分分隔出來,吊模加固完成后根據吊模高度在提升部分設置止水鋼板,止水鋼板采用焊接連接在鋼筋網架上。底板澆筑完成后,形成的錯臺和止水鋼板起到良好的止水作用,同時可保證流道層一模到底,提高流道層澆筑質量。

張馬泵站工程為雙向引排水泵站,設計流量60m3/s,采用四臺15m勺s雙向豎井貫流泵。站身底板段長40m,寬30m,厚度為1.35m,所有混凝土一次澆筑成型。流道為異形流道。本工程底板澆筑時采用流道層側墻外側號寬度范圍內提升0.5m的施工方法,未安裝流道層鋼模板,節約了施工時間的同時降低了施工難度。在施工過程中提升的0.5m流道層側墻采用吊模方法施工,止水鋼板采用焊接固定在鋼筋骨架上,位置在側墻外側號寬度的中間位置,埋深為止水鋼板寬度的中間值,止水鋼板折邊所形成的凹面朝向迎水面。

底板澆筑時采用流道層側墻外側號寬度范圍內提升0.5m的臺階式施工縫后,在后續施工過程中對底板一流道層交界處止水效果及流道層側墻裂縫情況進行了持續觀側。觀側結果顯示,底板一流道層交界處流道內無滲水痕跡,止水效果良好;流道層側墻內外側均未發現表觀溫度一應力裂縫。