北京市順義區勞動力實訓基地和電子政務中心建筑面積73 269 mZ,高48.5 m,地上11層,地下2層,框架剪力墻結構,本工程人防基礎底板由2塊超長大體積底板組成,平面尺寸分別為30m x 104m和SOm x 104m,底板采用C40/P8混凝土,澆筑總量1萬m3m。底板厚。.8m, 1.2m, 1.5m,最厚處達3m,設計原有2道伸縮后澆帶和1道沉降后澆帶。

一、裂縫控制措施

1、取消沉降后澆帶

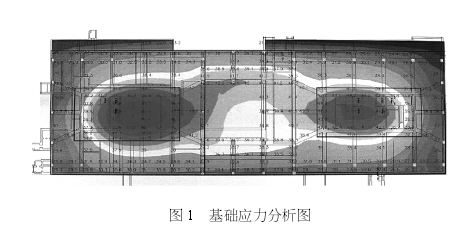

CFG樁設計前,提請設計單位細化底板各區域的地基承載力,由樁設計單位根據底板各區域地基承載力的不同對CFG樁進行設計并聘請第三方專業公司采用有限元建模結合專業計算軟件對基礎沉降再次進行分析(圖1)。

根據分析結論為建筑物的差異沉降不超過0.2 % ,滿足設計要求,據此設計單位取消了沉降后澆帶。

2、設置膨脹加強帶取消溫度后澆帶

為取消伸縮后澆帶,采用膨脹加強帶工藝。

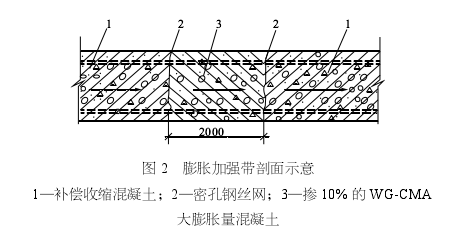

膨脹加強帶寬2m,兩側布置密孔鋼絲網(板),隔開帶內與帶外。鋼絲網垂直布置在上下層(或內外層)鋼筋之間,兩端分別綁扎在上下層(或內外層)鋼筋上,并用鋼筋加固,以避免帶外流人加強帶內(圖2)。

在加強帶內增設10%}15%的水平雙層橫向加強鋼筋,加強鋼筋按原設計鋼筋間距布置,即在原鋼筋布置的基礎上再上下各加1根加強筋,梁中不設置加強鋼筋。加強鋼筋長6m,寬出加強帶兩側各2m為取消伸縮后澆帶,設置膨脹加強帶,加強帶與基礎底板連續一次性澆筑。

3、加膨脹劑提升大體積混凝土抗裂抗滲性能

膨脹劑引人早期收縮補償組分、中期收縮補償組分和后期收縮補償組分,其中硫酸鋁成分水化速度較J決,可補償混凝土早期產生的更大收縮;硫鋁酸鹽熟料和激發劑可補償混凝土中期產生的較大收縮;鎂質熟料以及高分子減縮組分可減少并補償混凝土后期的收縮,維持混凝土的長期體積穩定性。3種機理的共同作用從而維持混凝土的體積穩定,避免混凝土在早期、中期和后期由冷縮和干縮產生的開裂。與攪拌站提前確定混凝土配合比,并委托國家建材實驗室檢測了混凝土的膨脹率,根據試驗結果確定膨脹劑摻量為膠凝材料的8%}

為確保超長大體積混凝土基礎底板無縫施工技術達到預期目標,編制了《大體積施工方案》和《超長結構無縫施工方案》,并請到混凝土結構驗收規范編制人及加劑專家對方案進行論證評審。

二、超長大體積混凝土底板施工技術措施

超長大體積混凝土底板無縫施工一次澆筑量大,澆筑持續時間長,需加強組織管理,制定應急措施,對混凝土進行覆蓋養護,并對混凝土的內外溫度進行動態監測。

1、施工組織措施

(1)成立大體積混凝土施工領導小組,統一調度資源。

(2)組織混凝土攪拌站、泵車租賃單位、外加劑廠家和總色與分色有關管理人員召開會議,進行技術交底,對各環節均做了詳細說明并將會議紀要下發各相關單位。

(3)由于單次澆筑量達5 000 m3,故選定較近的攪拌站供應混凝土并另選取一家備用,要求攪拌嚴格控制原材料及配合比,膨脹劑摻加由專人負責,要求初凝時間為68,現場坍落度為160-180mm。

(4)選用1臺混凝土地泵,2臺48 m汽車泵,每臺地泵由3輛混凝土車供應混凝土,每臺汽車泵由7輛混凝土車供應混凝土,總計需17臺混凝土運輸。

(5)混凝土基站距現場4500m,運輸車平均運達時間1520 min,每車澆筑時間1015 min,機動時間為1520 min,為此在現場由攪拌站配備1名調配員,保證混凝土供應暢通,連續澆筑。項目部配備安全員負責現場道路協調,提前與交通部門聯系保交錯。

2、應急措施

(1)若現場發生停電且短時間不能恢復供電,使用備用柴油發電機對澆筑設備和基坑降水設備供電。由電工工長負責組織電工班組啟動設備及接駁現場供電線路。

(2)考慮到地泵易出現故障,故在現場備用1臺地泵,并要求混凝土泵租賃單位能在30 min內提供1臺備用汽車泵開到現場,以防現場汽車泵出現故障。混凝土泵聯系及現場處置由土建工長負責組織實施。

(3)關注天氣預報,須3d內無雨方能進行澆筑,若遇小雨現場混凝土澆筑不停但須及時覆蓋完成面;若遇中到大雨須停止澆筑,應盡量停止在膨脹加強帶位置,并在該位置準備卡縫用的止水鋼板和木方和多層板,若短時間無法澆筑到膨脹加強帶則按施工冷縫處理。遇雨是否停工由項目經理決定,發出停工指令后由技術負責人現場指導斷縫位置及處理方法。

(4)若因不可預測因素造成冷縫不可避免時,應將該處卡成直縫并居中設置止水鋼板。對該部位混凝土的處理方法是剔鑿并清理松散及溢流的混凝土,再次澆筑混凝土前先用水泥漿涂刷冷縫斷面,為加強止水功能,再次澆筑混凝土前止水鋼板內側加設膨脹止水條一道。施工冷縫由質量負責人負責處理。

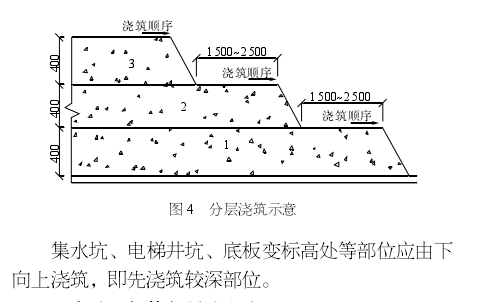

本工程基礎底板厚1200 mm,分3層澆筑,每層厚400 mm(圖4)。1 SOOmm厚底板分4層澆筑,最上層厚300 mm,其余每層厚400mm; 800mm厚底板分兩層澆筑,每層厚400 mm。先隨底板澆至底板高度,隨后向上分層澆筑。分段分層從底層開始澆筑,進行2}3 m后由第2臺汽車泵澆筑第2層,再由兩臺汽車泵依次澆筑以上各層。

澆筑、振搗與搓平方法

(1)采用趕漿法分層澆筑,階梯式推進。澆筑時隨時用卷尺以底板上鐵為參照測量混凝土的澆筑厚度。混凝土虛鋪厚度應略高于板面標高,以免經振搗混凝土面下降使補澆量過大。

(2)振搗施工人員須按要求位置振搗,服從現場工長指揮。不得漏振過振在泵管下料口布置1臺振搗棒,保證混凝土有較好的流動性。在混凝土流動坡的起始處布置1臺振搗棒,保證混凝土流動面處的和易性,不離析,并大致控制流動方向和位置。在流動面的坡腰處布置1臺振搗棒前后左右移動,以接應混凝土的流動。泵管移到別處后,再由2臺振搗棒將澆筑面從頭至尾振搗一遍,這次振搗須以混凝土面不再坍陷,不再大量冒泡,表面泛漿為止,一般每處振搗3 0一40 s插人式振搗器應快插慢拔,插點均勻排列,逐點移動,順序進行,不得遺漏,做到均勻振實。

移動間距不大于振搗器作用半徑的1.5倍(振搗棒的作用半徑為30}40cm,則振搗棒移動間距一般為45}60cm)。振搗上一層時應插人下一層Scm,以消除兩層之間的接縫。

(3)二次振搗即在經過混凝土澆筑時的第一輪振搗后,在混凝土坍落度消失并開始初凝時,再將振搗棒二次插人混凝土中振搗,其關鍵在于準確把握第二次振搗的時間。當緩慢拔出振搗棒,混凝土能自動均勻閉合而不留孔洞時,為進行二次振搗的最佳時間。應根據氣溫和緩凝情況,經現場試驗確定二次振搗時間,由現場工長和技術員控制。

(4)二次振搗后依據底板標高控制線,用4m或6m刮杠刮平后進行粗略抹平,再用靠尺找平,最后用木抹子沿同一方向搓出育紋。

普通測溫孔布置

測溫點布置:每個測點沿底板厚度布置3個應變器,布置在底部SOmm,中部和距表面SOmm處。采用電子測溫儀測溫。

測溫

混凝土澆筑完畢后lOh開始試測,以后每6h進行一次測試并做詳細記錄,及時報技術負責人對數據進行規律性統計,以便掌握大體積澆筑時的溫度變化規律。混凝土內部溫度、外部溫度與環境溫度接近時方可停止測溫。

測溫過程中若發現表面和內部溫度之差超過250C,應及時采取加蓋1}2層巖棉被等保溫措施,以防裂縫。

(1)采用上述措施,基礎底板大體積混凝土實現了零滲漏、零裂縫,獲得了建設單位和監理單位的認可。由于取消后澆帶,可提前6個月撤除降水,節省成本,加上取消后澆帶節省的人工和材料費,效益可觀。節約地下水6 000 m3以上,節能效益明顯。

(2)由于大體積混凝土基礎底板一次性無縫澆筑,因此各工序的一次工作量較大,須合理安排班組人員,以免造成窩工。

下一條:劉棟談異深地下防水施工技術方法