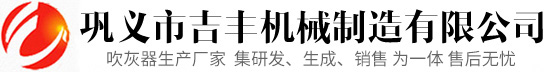

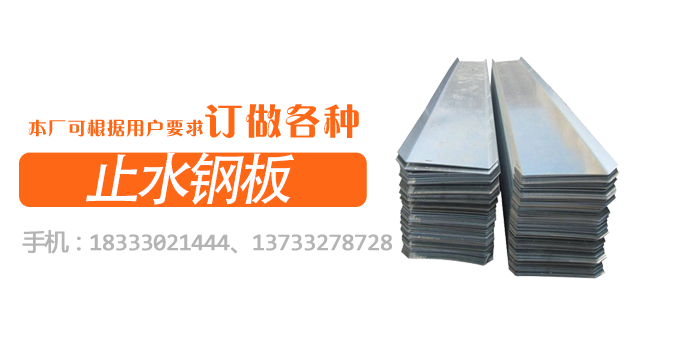

我們這次研究的地下室由底板、墻板、柱、頂板等組成,基礎底板厚600mm,地梁(包括承臺)高600mm、900mm、1200mm,墻板厚250mm、300mm、350mm,砼強度等級為C40,后澆帶為C45,抗滲等級為S8。止水帶設計為厚3mm鋼板止水帶,寬400mm帶折邊,沿外墻板設在底板面上500mm為中,根據2002年12月13日《圖紙會審》明確內容,為保證地下室個墻板和后澆帶的防水質量,在后澆帶兩側位置增設止水鋼板,止水鋼板下增設鋼筋網片,并在地下室頂板梁底增設一道止水鋼板,其中,在后澆帶下加強止水部位處設有二條350×20×15×20橡膠止水帶。本工程底板砼澆搗數量為3556m3,墻板為1236m3,柱為50m3,頂板450m3,汽車坡道底板220m3,墻板133m3,頂板28m3,計劃用止水鋼板710m,止水螺桿5000套。整個地下室的防水要求是比較高的,工程量也比較大。地下室墻板及頂板防水按設計和業主要求施工,為盡快完成除主樓外的地下室防水工程,若要提前澆筑后澆帶砼,須與設計協商解決。

地下室施工期間鋼筋加工棚擬選擇在鄰近8#地塊空地,搭設面積約120m2,鋼筋半成品均在此集中加工,根據施工進度分批吊運到作業部位進行綁扎,因地梁主筋較長,為方便吊運,地下室鋼筋安裝時采用在基坑內對焊或電焊搭接。所有鋼筋原材料及焊接均需經監理見證取樣送交試驗室試驗合格后方可用于本工程中(本工程已委托浙江長城建設檢測科技開發有限公司試驗)。

地梁扎筋采用鋼管架子,以防止鋼筋骨架失穩。底板上皮筋則根據底板厚度通過鋼筋撐馬固定,鋼筋撐馬按4只/m2布置。在墊層底彈線控制下皮鋼筋的間距,用水泥墊塊控制保護層厚度,底板上皮鋼筋綁扎后,彈柱及墻板邊線,用紅漆作出標記。柱主筋伸至板底固定。柱除上下設箍筋外,通過與底板上皮筋電焊設置定位箍。墻板插筋在底板面設一道水平筋。嚴格控制鋼筋間距,有搭接部位采用電焊固定,以防偏軸線。同一截面內鋼筋接頭數量不得大于50%。底板鋼筋采用對焊,柱子插筋的豎向接頭采用電渣壓力焊,墻板筋采用綁扎搭接,梁主筋以對焊搭接為主,墻板鋼筋用水泥墊塊控制保護層厚度,用S 筋和鋼筋撐馬控制內外(上下)皮鋼筋的間距。

鋼筋綁扎前,施工員和鋼筋翻樣必須對有關施工順序、操作方法和要求向班組進行詳細技術交底,特別是人防有關規定和強制性條文規定更應嚴格控制。施工過程中對鋼筋規格、數量、位置等隨時進行復核檢查,經專職質量員檢查合格,并簽署隱蔽工程驗收單后,通知并會同監理和有關單位共同驗收,經其批準簽證砼開工令后方可澆搗混凝土。

混凝土工程

1、泵車布置:基礎地下室均采用泵送商品混凝土C40。澆搗時,擬采用一臺混凝土汽車泵(34米泵)澆搗基礎、墻板、柱和頂板,泵

車停放在場地的東面、北面,混凝土自東向西澆搗。為了使混凝土有效傳達二側,在輸入總管的端部通過接軟管來增加覆蓋面。

2、泵車勞動力組織:根據混凝土泵送時自然形成坡度的實際情況,在各澆筑帶前、后布置兩道振動器。第一道布置在混凝土卸料點,主要解決上部混凝土的搗實;第二道布置在坡腳處,確保下部混凝土的密實。隨著混凝土的澆搗工作向前推進,振動器也相應跟上。每區塊澆混凝土時,泵車布料(牽軟管)5人,振搗小組左右、前后分組,各組包括振搗、塞鍬、平倉各一人。此外,配備抹面泥工10人,采用12 小時一班輪班作業,保持施工連續進行。

3、與砼供應廠商的配合:本工程已委托杭州山鑫商品砼廠供應,會同商品砼供應單位確定混凝土的級配,提供每次澆搗的方量,每天澆砼時及時做好坍落度的測試,以便攪拌站能夠嚴格混凝土原材料的質量技術要求。及時了解天氣動向,混凝土澆搗連續施工時應盡量避開雨天。如果混凝土施工過程中下雨,應及時遮蓋,雨過后及時做好面層的處理工作。

4、澆搗注意事項:混凝土澆搗時正確控制振動器插入深度以及振搗時間,不允許用振動棒隨意振動鋼筋、模板和預埋件,以防鋼筋、模板變形、預埋件脫落。無論哪個部位,后澆混凝土必須在前一層混凝土初凝前接上。澆砼時木工派專人4名守模,鋼筋及安裝班組亦要派人值班,及時處理急發問題。

5、地下室砼分三次澆搗:第一次為基礎,第二次為墻板和柱,第三次為頂板和梁。地下室外墻混凝土澆搗時,鑿除原表面疏松的混凝土,澆水濕潤,用原拌混凝土砂漿套漿后再澆混凝土。澆搗必須分層進行,墻板內洞口兩側應同時下料,高差不能太大,以防洞口模板移動,地下室頂板混凝土澆搗時,要加強梁柱節點的振搗,確保其密實度。地下室施工過程中,要采取各種有效措施,杜絕地下室滲漏,確保工程質量。

上一條:止水鋼板盆形安裝方案利弊分析

下一條:處理止水鋼板的一些方法和技巧